La gestion des batteries LFP en fin de vie devient cruciale avec l’essor des véhicules électriques. Un groupe de chercheurs dirigé par Deyang Qu à l’Université de Wisconsin-Milwaukee explore une solution innovante : transformer ces déchets en fertilisants NPK, alliant durabilité et agriculture. Discover how this method could reshape farming practices in Europe.

Baterías de vehículos eléctricos usées : un avenir agricole prometteur

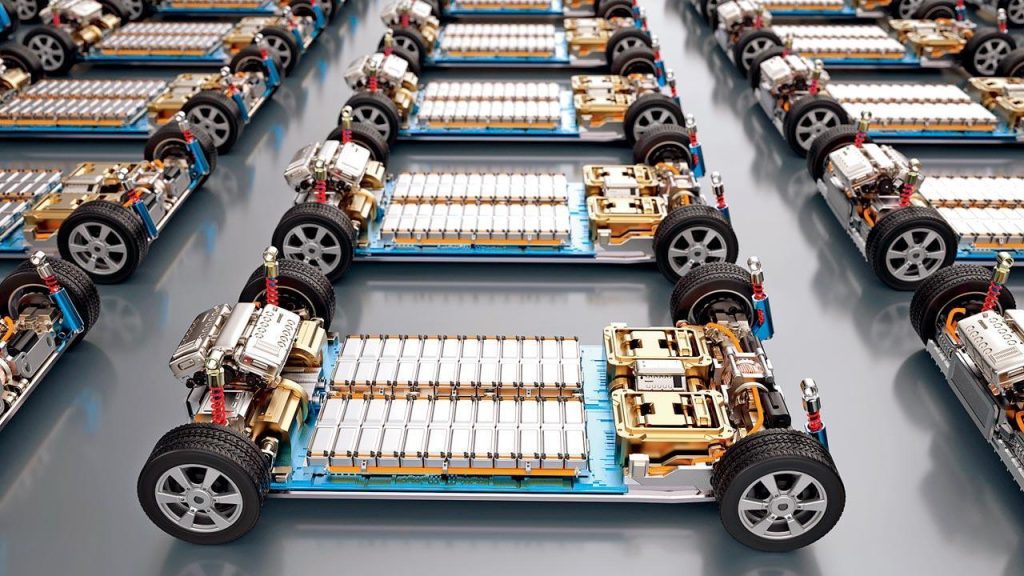

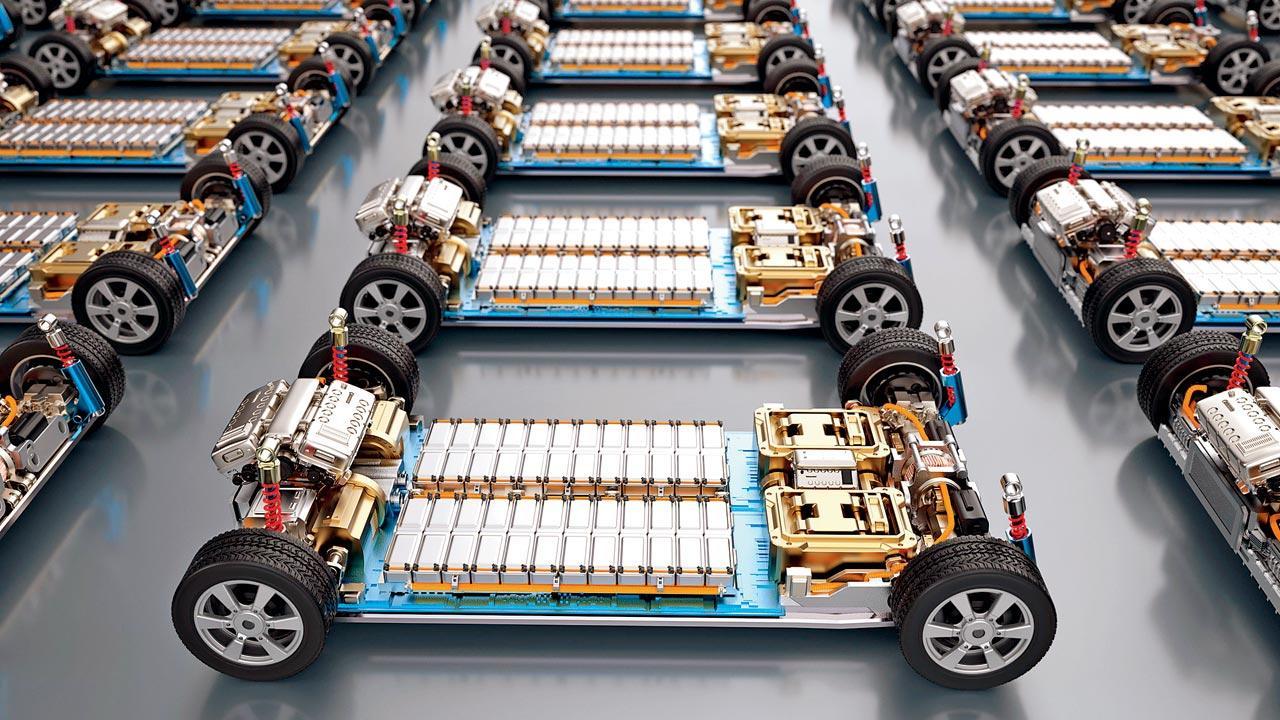

La montée des véhicules électriques génère une quantité importante de batteries usées, ce qui amène à rechercher des solutions durables pour leur cycle de vie. Une équipe de chercheurs aux États-Unis explore comment transformer ces déchets en ressources agricoles, répondant ainsi à deux enjeux cruciaux : la gestion des déchets et la fertilisation des cultures.

Innovations des chercheurs

Sous la direction du professeur Deyang Qu à l’Université de Wisconsin-Milwaukee (UWM), avec la collaboration de la chercheuse Soad Shajid, des travaux de laboratoire ont démontré que les matériaux de cátod de fosfato de fer et de lithium (LFP) peuvent être transformés en composés agricoles utiles. Avec le soutien du Département de l’Agriculture des États-Unis, l’équipe met en œuvre des essais de terrain avec des cultures de tomates sur une parcelle d’environ un acre (0,4 hectares).

Cette approche est particulièrement pertinente car les batteries LFP, courantes dans les voitures, fourgonnettes et autobus électriques, contiennent peu de métaux précieux comme le cobalt ou le nickel, rendant leur recyclage classique coûteux et peu rentable. En revalorisant les éléments restants en tant que fertilisant, une incitation économique émerge là où il y avait auparavant des pertes.

Processus chimique de conversion

La méthode développée repose sur un processus d’échange ionique permettant de récupérer le lithium des cellules LFP, qu’elle remplace par du potassium via une solution riche en sels potassiques. Ainsi, le cátod initialement composé de fosfato de lithium est transformé en fosfato de potassium, un composé valorisé en agriculture. On peut ensuite y ajouter de l’azote pour obtenir des formulations de type NPK (azote, phosphore, potassium).

Concrètement, le phosphore provient du matériau LFP, le potassium est incorporé durant l’échange et l’azote est ajouté selon la formulation finale. Ce procédé évite les températures élevées et les réactions chimiques complexes, réduisant ainsi la consommation d’énergie et l’empreinte environnementale en comparaison avec d’autres méthodes de recyclage.

Conséquences pour l’Espagne et l’Europe

L’agriculture européenne dépend largement des fertilisants importés, en particulier en potassium et en phosphore, soumis à des fluctuations géopolitiques et logistiques. Si cette technologie est amplifiée, elle pourrait offrir une source locale d’approvisionnement en matière de déchets, renforçant la résilience de la chaîne agricole tout en diminuant les émissions liées au transport.

Ce processus pourrait également générer des emplois verts liés à la gestion des batteries, au prétraitement et à la production de fertilisants, s’alignant sur la transition vers une économie circulaire que prône tant l’Espagne que l’UE. Pour les fabricants et les gestionnaires de déchets, cela représenterait une nouvelle opportunité pour les batteries de seconde vie qui ne peuvent être réutilisées pour d’autres usages.

Avantages environnementaux et économiques

En revalorisant des matériaux peu attractifs sur le marché secondaire, cette approche améliore la viabilité économique du traitement des LFP. La diminution de la demande énergétique par rapport aux options thermiques ou hydrométallurgiques se traduit par un moindre impact environnemental et moins de déchets finaux à gérer.

Pour le secteur agricole, l’accès à des composés de phosphore et de potassium produits localement permettrait de réduire les coûts et de mieux faire face aux crises d’approvisionnement. Si les essais sur le terrain confirment des rendements comparables à ceux des fertilisants conventionnels, cela pourrait accélérer la sortie commerciale de cette technologie.

Défis et perspectives d’avenir

Reste encore à surmonter des défis clés : la scalabilité industrielle, la standardisation des produits, la gestion des impuretés, ainsi que le respect des normes de sécurité et de qualité des fertilisants. Il sera également crucial de comparer les coûts réels avec d’autres méthodes de recyclage et d’assurer un approvisionnement stable en batteries LFP à la fin de leur cycle de vie.

Les validations techniques et agronomiques pourraient transformer ce potentiel résiduel de la mobilité électrique en ressource productive pour le secteur agricole, établissant un lien entre deux chaînes de valeur souvent distinctes : les batteries et l’agriculture.

Mon avis :

La conversion des batteries LFP en fertilisants représente une avancée innovante, réduisant les déchets tout en atténuant la dépendance aux nutriments importés. Ce processus chimique pourrait renforcer l’agriculture durable, mais des défis subsistent, comme la scalabilité et la gestion des impuretés. Un équilibre s’impose entre opportunités économiques et contraintes techniques.

Les questions fréquentes :

Quelles sont les possibilités de recyclage des batteries LFP ?

Les batteries LFP (phosphate de fer et lithium) peuvent être recyclées par un processus chimique simple qui extrait le lithium et le remplace par du potassium, transformant ainsi les matériaux du cathode en fertilisants NPK utilisables pour l’agriculture.

Quel est l’impact environnemental de cette méthode ?

Cette technique réduit la consommation d’énergie et l’empreinte carbone par rapport aux méthodes de recyclage traditionnelles, évitant l’utilisation de fours à haute température et minimisant les déchets à gérer.

Quels sont les avantages économiques de ce processus ?

En revalorisant les matériaux d’évacuation des batteries et en fournissant des fertilisants localement, cette méthode pourrait diminuer la dépendance aux importations de nutriments, ce qui est bénéfique pour l’agriculture européenne.

Quels défis doit-on relever pour faire avancer cette technologie ?

Il est nécessaire de résoudre des questions sur l’industrialisation, la gestion des impuretés et la conformité aux réglementations sur la sécurité et la qualité des fertilisants afin d’assurer un approvisionnement stable en batteries LFP en fin de vie.