Tesla a récemment obtenu un brevet pour son nouveau processus de fabrication, le « Unboxed Process », qui promet de réduire les coûts pour les clients en augmentant l’efficacité. Ce procédé, dévoilé lors de la Journée des investisseurs en 2023, pourrait révolutionner la production automobile avec des modèles tels que le Cybercab.

Le Processus Unboxed de Tesla : Un Pas vers l’Accessibilité Économique

Tesla a récemment obtenu un brevet pour son processus de fabrication dénommé “Processus Unboxed”, qui vise à améliorer l’accessibilité économique pour les clients en augmentant l’efficacité de la production. Cette initiative représente une méthode innovante pour maximiser l’impact de l’entreprise de bout en bout, en particulier pour ses futurs véhicules.

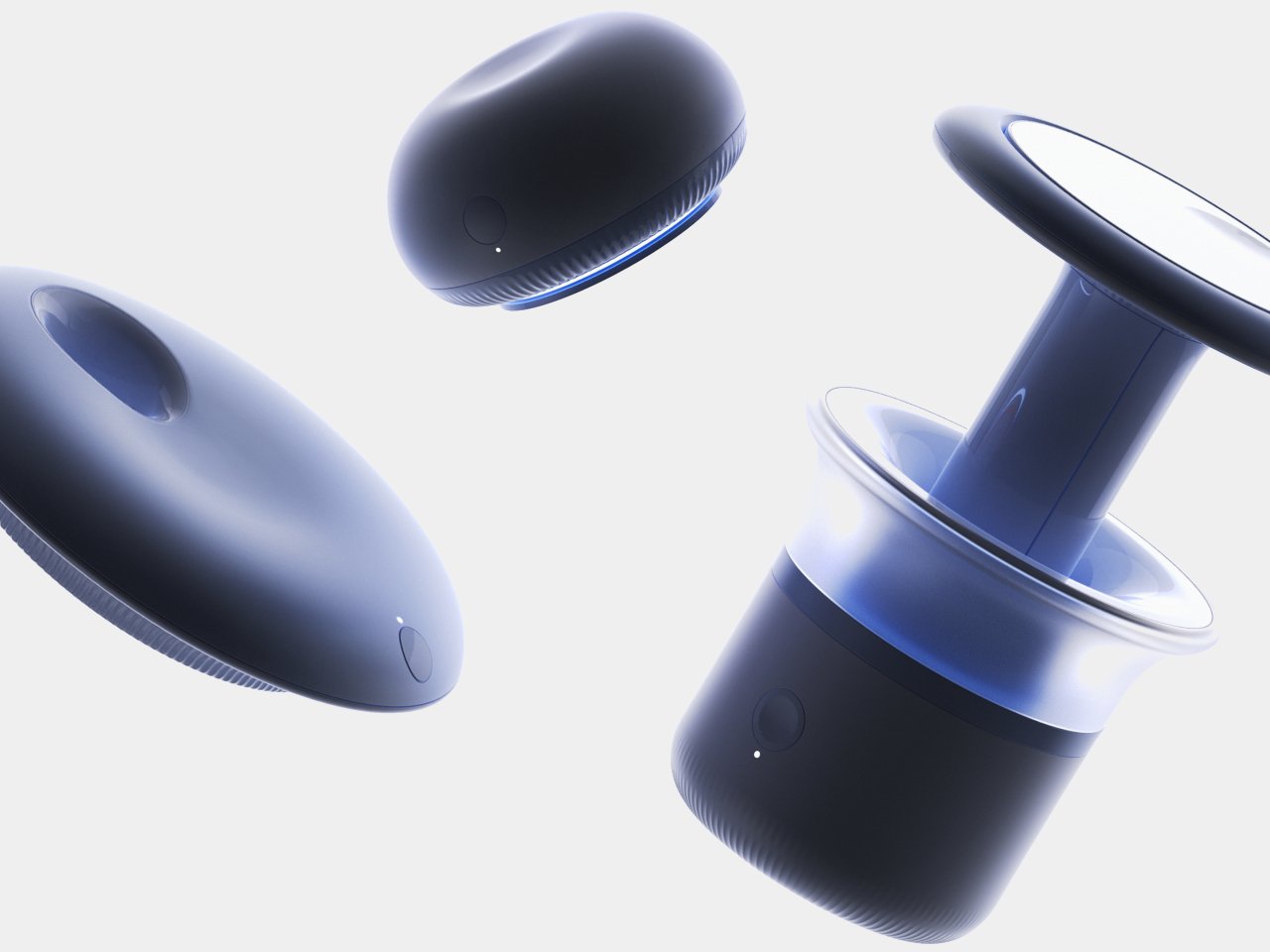

Le Processus Unboxed a été présenté pour la première fois par Tesla lors de sa journée dédiée aux investisseurs en 2023. L’entreprise a proposé un changement majeur dans la fabrication des véhicules, passant des lignes d’assemblage traditionnelles à des processus plus efficaces et évolutifs, ce qui est crucial pour des modèles destinés au grand public, tels que le Cybercab.

Innovations dans la Fabrication

Ce processus repose sur l’utilisation de méthodes passées que Tesla a déjà introduites dans la fabrication automobile, comme le Gigacasting et l’intégration de batteries structurales. De plus, il intègre des processus « post-manufacture » plus efficaces, comme la pré-peinture. Selon le brevet, les principaux avantages du Processus Unboxed incluent :

“La présente divulgation concerne un système automatisé et une méthode d’assemblage de pièces extérieures de véhicule à une structure d’assemblage. Le système utilise une cellule d’assemblage automatisée avec des dispositifs correspondant à chaque pièce extérieure du véhicule et se réfère à un datum global pour un alignement précis…”

“La méthode améliore l’efficacité d’assemblage en compensant les irrégularités de la sous-structure avec un écart adhésif conçu et permet un assemblage continu pendant le durcissement de l’adhésif grâce à des opérations d’assemblage initial.”

Techniques de Liaison Modernisées

Au lieu d’utiliser des méthodes traditionnelles de soudage, Tesla envisage d’adopter des méthodes de liaison alternatives grâce à des adhésifs. L’une des affirmations du brevet indique :

“Dans les exemples décrits, une architecture modulaire de véhicule permet l’assemblage d’un véhicule par sections, qui sont ensuite réunies lors d’une opération d’assemblage finale. Cette approche élimine la nécessité traditionnelle de souder des panneaux estampés et d’appliquer des couches secondaires ou de la peinture au niveau de l’assemblage complet du véhicule. Au lieu de cela, le véhicule peut être construit en parties, avec des traitements de surface métalliques comme l’é-coating et la peinture appliqués au préalable.”

Objectifs de Production Accrus

L’objectif de ce processus de fabrication est que Tesla puisse produire un plus grand nombre de véhicules à un rythme plus rapide et à un coût inférieur. Cette amélioration est fondamentale pour répondre à la demande croissante d’autonomie et de Robotaxis.

Avec cette rapidité de fabrication, Tesla souligne que les méthodes traditionnelles peuvent entraîner des conséquences telles que l’accumulation d’erreurs. Toute légère mauvaise alignement ou variance peut avoir des répercussions considérables. Un accent particulier est mis sur l’efficacité, tout en reconnaissant l’importance de la qualité de construction, ce qui devrait permettre d’éliminer la plupart des problèmes liés aux processus de fabrication linéaires plus traditionnels.

Mon avis :

Tesla’s « Unboxed Process » patent signifies a shift towards more efficient and cost-effective manufacturing, potentially enhancing vehicle production rates and quality. However, reliance on adhesive bonding raises concerns about durability compared to traditional welding methods. While this innovation may lower costs and improve scalability for models like Cybercab, the long-term reliability of this approach remains to be seen.