Tesla a obtenu un nouveau brevet pour son processus de fabrication “Unboxed”, visant à améliorer l’accessibilité pour ses clients en augmentant l’efficacité en production. Dévoilé lors de sa “Journée des Investisseurs” en 2023, ce système novateur promet de transformer la fabrication automobile, notamment avec des modèles grand public comme le Cybercab.

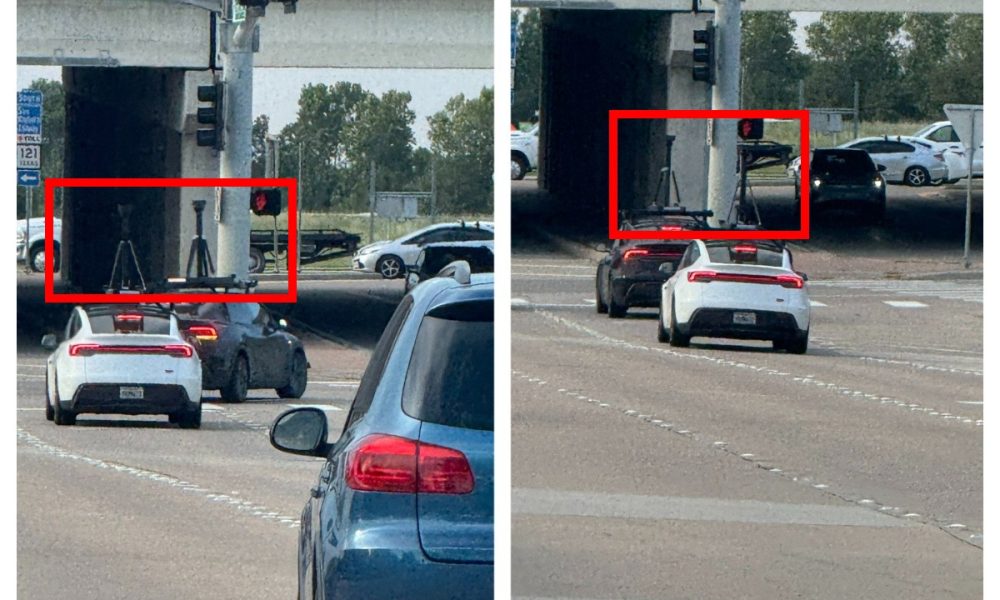

Le Processus Unboxed de Tesla dans une Nouvelle Ville du Texas

Tesla a récemment obtenu un nouveau brevet pour son processus de fabrication « Unboxed », qui vise à améliorer l’accessibilité financière pour les clients en augmentant l’efficacité lors de la fabrication. Cette approche innovante s’inscrit dans la stratégie globale de l’entreprise, surtout avec l’arrivée de véhicules récents.

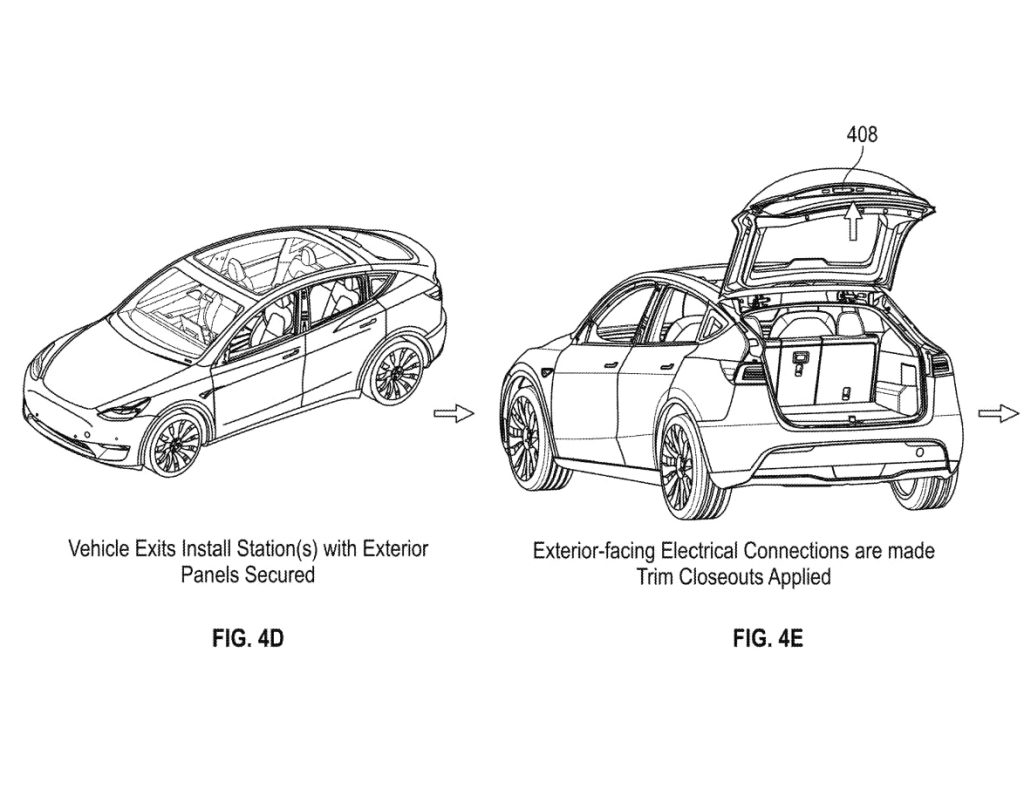

Le processus Unboxed a été présenté pour la première fois par Tesla lors de sa « journée des investisseurs » en 2023. L’idée centrale est de transformer la fabrication des véhicules en s’éloignant des lignes d’assemblage traditionnelles. Cette méthode promet d’optimiser la production, de la rendre plus rentable et de la rendre évolutive pour le futur, notamment avec des modèles destinés à un large public comme le Cybercab.

Les Caractéristiques du Processus Unboxed

Le processus comprend l’utilisation de méthodes existantes que Tesla a introduites dans la fabrication automobile, telles que le Gigacasting et l’intégration de batteries structurelles. De plus, il inclut des procédés « post-manufacture » plus efficaces comme la pré-peinture.

Tesla décrit les principaux avantages de sa méthode dans le brevet :

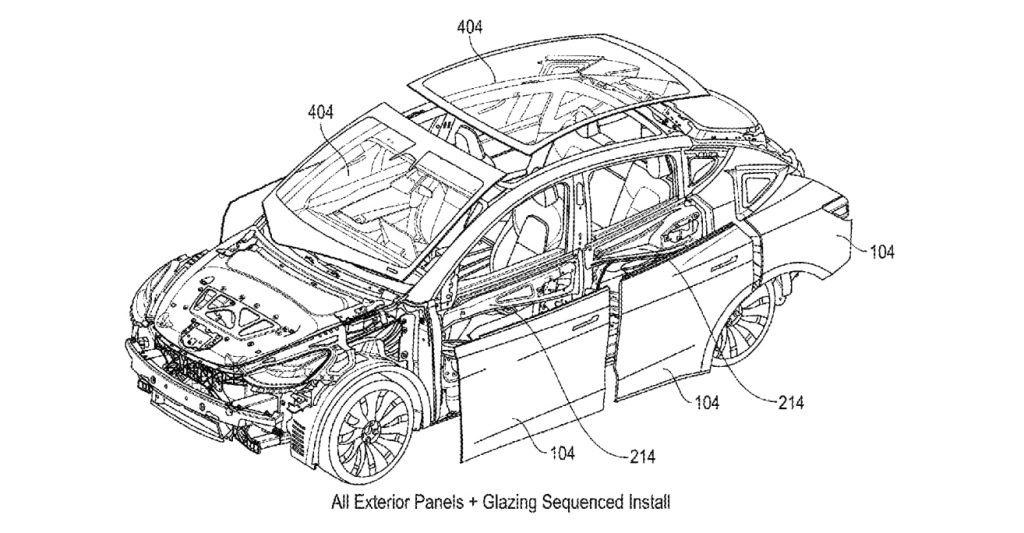

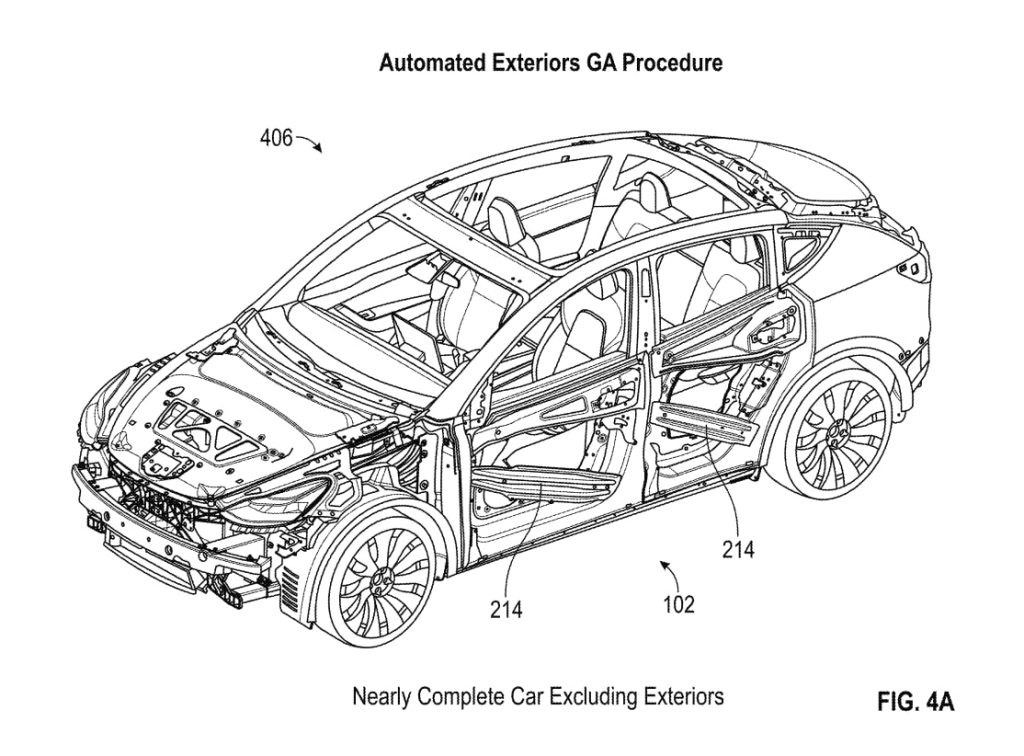

« La présente divulgation concerne un système et une méthode automatisés pour assembler des pièces extérieures de véhicule à une structure d’assemblage de véhicule. Le système utilise une cellule d’assemblage automatisée avec des dispositifs correspondant à chaque pièce extérieure de véhicule et fait référence à un horizon global pour un alignement précis… »

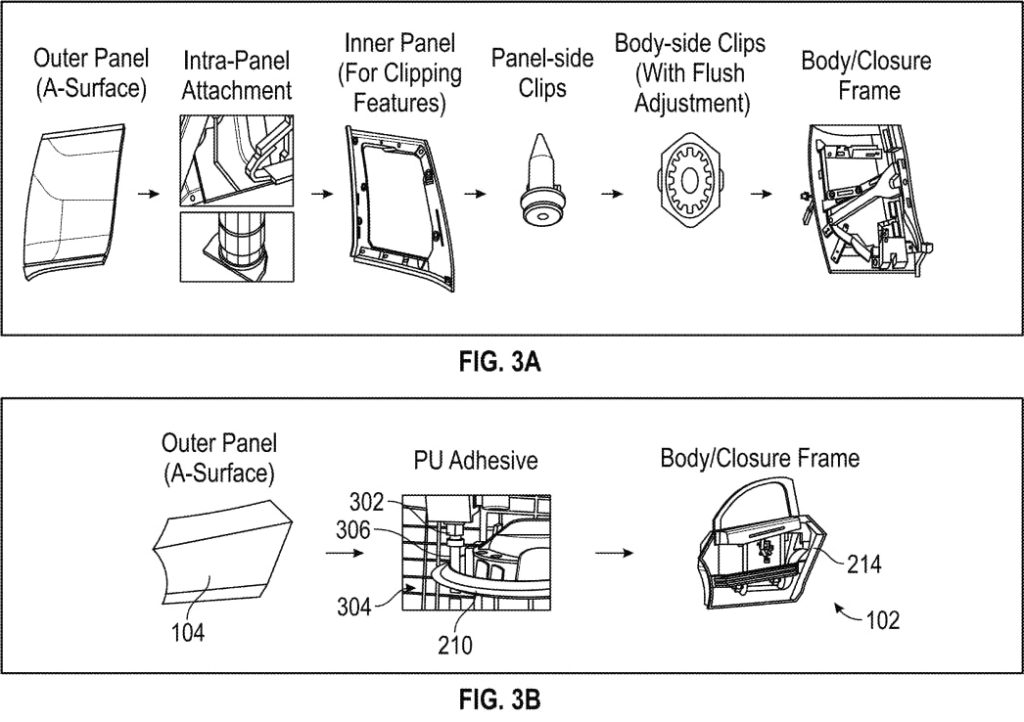

« La méthode améliore l’efficacité de l’assemblage en compensant les irrégularités de sous-structure grâce à un espace adhésif conçu et permet de poursuivre l’assemblage pendant le durcissement de l’adhésif par le biais d’opérations de maintien. »

Innovation dans l’Assemblage

Au lieu d’utiliser des méthodes de soudage traditionnelles, Tesla prévoit d’adopter une méthode de liaison différente, à travers des adhésifs. Le brevet précise :

« Dans les exemples décrits, une architecture de véhicule modulaire permet l’assemblage d’un véhicule en sections, qui sont ensuite réunies lors d’une opération d’assemblage final. Cette approche élimine la nécessité traditionnelle de souder des panneaux estampés et d’appliquer des revêtements secondaires ou de peindre au niveau de l’assemblage complet du véhicule. Au lieu de cela, le véhicule peut être construit en parties, avec des traitements de surface métallique tels que l’électro-galvanisation et la peinture appliqués au préalable. »

Ce processus de fabrication a pour but de permettre à Tesla de produire davantage de véhicules, à un rythme plus rapide et à un prix réduit. L’entreprise anticipe une forte demande, particulièrement en ce qui concerne les véhicules autonomes et les Robotaxis.

Élimination des Erreurs d’Assemblage

Avec une vitesse de fabrication accrue, Tesla souligne que les méthodes traditionnelles peuvent entraîner des « erreurs cumulatives » car « la moindre désalignement ou variance peut s’accumuler ». L’accent est mis sur l’efficacité tout en reconnaissant l’importance de la qualité de fabrication. Cela devrait éliminer la majorité des problèmes que Tesla pourrait rencontrer avec ses procédés de fabrication linéaires plus traditionnels.

Mon avis :

Tesla’s « Unboxed Process, » recently patented, promises enhanced manufacturing efficiency by employing adhesive bonding and pre-painting, potentially reducing costs and production times. However, reliance on automation raises concerns about quality control and error mitigation, as slight misalignments could accumulate, affecting vehicle integrity and customer satisfaction.